Erhöhte Widerstandskraft gegenüber Steinschlägen und Korrosion

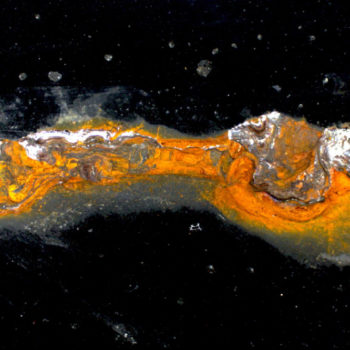

Seit jeher legt AHLE Federn größten Wert auf die Qualität und Langlebigkeit seiner Produkte und ist ständig bemüht, diese zu verbessern. Da in der modernen Fahrwerkstechnik jedes Gramm zählt, welches sich an Gewicht einsparen lässt, muss dem Korrosionsschutz von Federn heute mehr Aufmerksamkeit gewidmet werden als je zuvor. Materialeinsparungen erhöhen die Spannungen in der Feder und machen diese damit anfälliger für Korrosionsbrüche. Schädigen Umwelteinflüsse den Korrosionsschutz der Feder, wird die Federgeometrie durch Rostentwicklung immer weiter geschwächt was letztendlich zu einem Bruch der Feder führt.

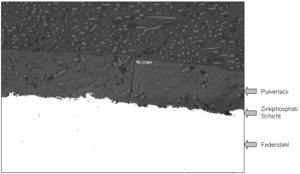

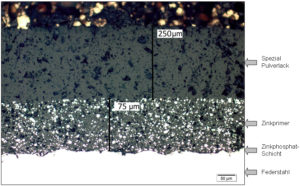

Um die Nutzungsdauer von Federn zu erhöhen, wurde von AHLE Federn das Top Guard™ Verfahren entwickelt. Das Top Guard™ Verfahren zeichnet sich durch das Aufbringen einer zusätzlichen Schicht, dem Zinkprimer, sowie einer höheren Gesamtschichtdicke von ~300 µm aus. Aufgrund der zwei unterschiedlichen Beschichtungskomponenten wird dieses Verfahren auch als „Doppellackierung“ bezeichnet.

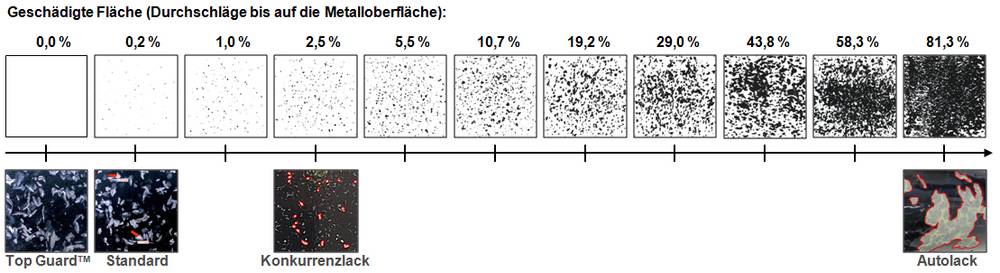

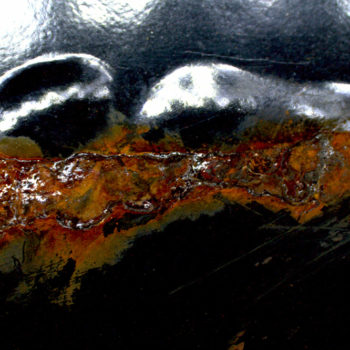

Der unterschiedliche Schichtaufbau lässt sich durch eine Betrachtung des Drahtquerschnittes unter dem Mikroskop deutlich erkennen. Um die Widerstandsfähigkeit der Beschichtung zu messen, wurden, durch die Automobilindustrie genormte, Multisteinschlagtests durchgeführt. Dazu werden Testplatten für min. 24 Stunden auf eine Temperatur von -18°C abgekühlt und anschließend mit Stahlschrot beschossen. Anhand der in der Norm (DIN EN ISO 20567-1) enthaltenen Skala lassen sich die Ergebnisse im Anschluss vergleichen. Als geschädigte Fläche werden dabei Durchschläge bis auf die Metalloberfläche gewertet.